本項目主要為冶金渣的特高溫余熱回收,對于冶金渣的處理,目前國內外主要是采用水萃或者風萃進行低溫區500℃左右的熱量回收,回收的熱源品質較低,熱利用效率更低。對于1000℃-1500℃的高溫冶金渣的特高溫余熱回收利用屬于空白。本項目特高溫熔渣余熱回收利用系統運行原理是將1500℃鋼渣直接注入特高溫換熱器,鋼渣熱量被熔鹽帶走儲存在高溫儲罐中,高溫儲罐的熔鹽再通過與水換熱產蒸汽,高品質的過熱蒸汽直接進入蒸汽管網進行熱利用或者推動汽輪機發電。溫度降低后的熔鹽儲存至低溫儲罐,從低溫儲罐再次至特高溫換熱器中進行換熱。這個過程將間歇性高溫余熱資源轉化為連續可調可控的高溫蒸汽熱能。并且采用儀器儀表對全過程進行實時測控,實現了工藝參數的全自動化控制,自動化程度高。該系統的整體解決方案不僅可以節約水資源、減少環境污染和能源消耗。

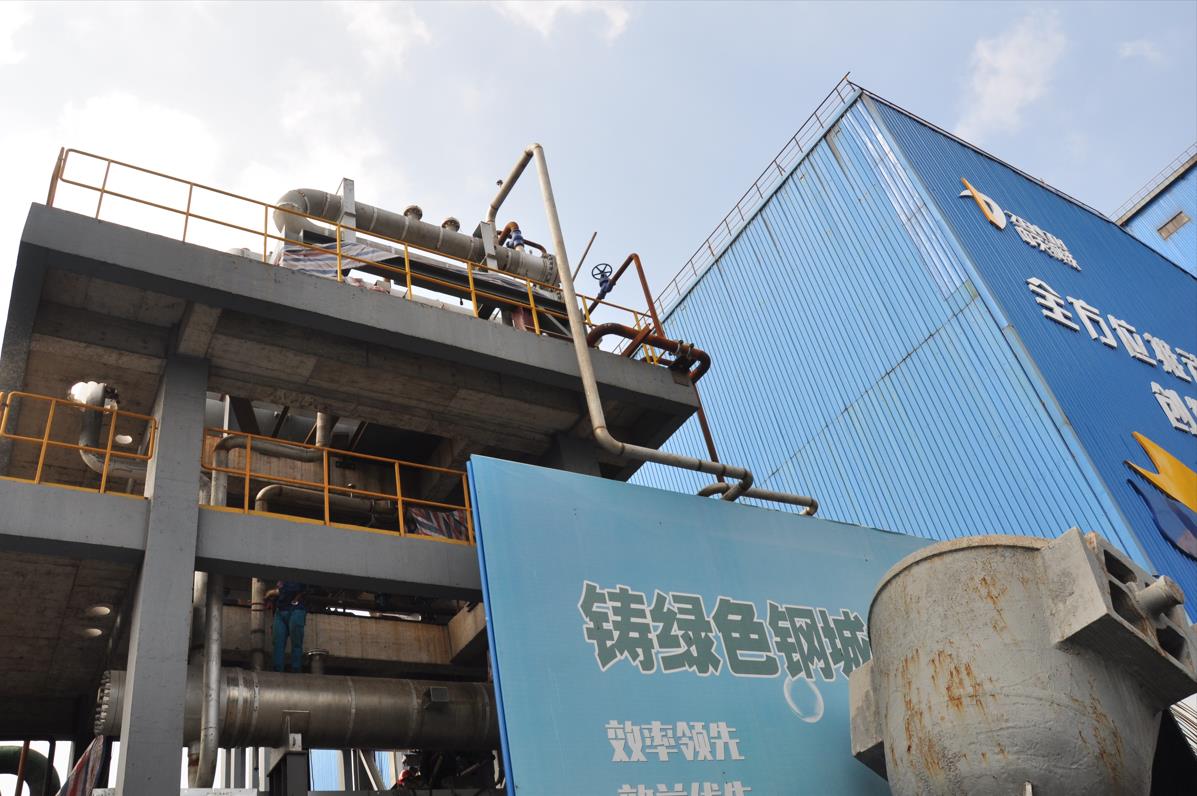

項目目標:中天鋼鐵集團三煉鋼廠每天的出渣量在1500~2000t,傳統的鋼渣熱悶處理工藝,不僅浪費了鋼渣蘊含的大量余熱,還會耗費大量的水資源。為響應國家的節能減排的號召,該項目把鋼渣的大量余熱利用起來產生過熱蒸汽,以供二次能源使用,同時還減少了水資源的浪費。

主要研究內容:該項目創新性的將余熱回收系統、熔鹽儲能系統和蒸發系統結合在一起,利用液態鋼渣的高品質余熱資源,將常溫水加熱為過熱蒸汽,用以汽輪機組發電或其他能源利用,同時還可以在能耗低谷時將熱量存儲在熔鹽中,以供能耗高峰使用。鋼渣通過換熱器將熱量傳遞給熔鹽,能耗低谷時熔鹽存儲在高溫熔鹽罐中,待需要時從高溫熔鹽罐輸送至過熱器、蒸發器、給水預熱器等設備與水、蒸氣進行換熱,最終產出過熱蒸汽,同時換熱后的低溫熔鹽匯集進低溫熔鹽罐,再輸送至換熱器與鋼渣進行換熱。

主要技術研發內容包括工藝流程的設計、低熔點熔鹽的配比研發、1000℃以上Y-Y換熱器的研發、氣固容器的研發、空氣-熔鹽換熱器的研發、鋼渣翻轉機構的研發、運渣小車的研發等。